Project: Seco Tools

Hoe Seco en Nexpact samen de stap zetten naar autonome productie

Bij Seco Tools in Lottum werken 130 medewerkers aan hoogwaardige hardmetalen freesgereedschappen voor klanten wereldwijd. Het bedrijf is onderdeel van de Zweedse Sandvik Group en bundelt in Lottum alles onder één dak: van R&D tot productie en ondersteuning.

Seco Tools, onderdeel van de Zweedse Sandvik Group, produceert hoogwaardige snijgereedschappen en oplossingen voor de verspanende industrie. Denk aan wisselplaten, frezen, boren en gereedschapshouders. Daarnaast biedt Seco diverse services aan, zoals trainingen en het naslijpen van gereedschappen. De vestiging in Lottum (Noord-Limburg) richt zich met zo’n 130 medewerkers specifiek op de ontwikkeling en productie van volhardmetalen frezen.

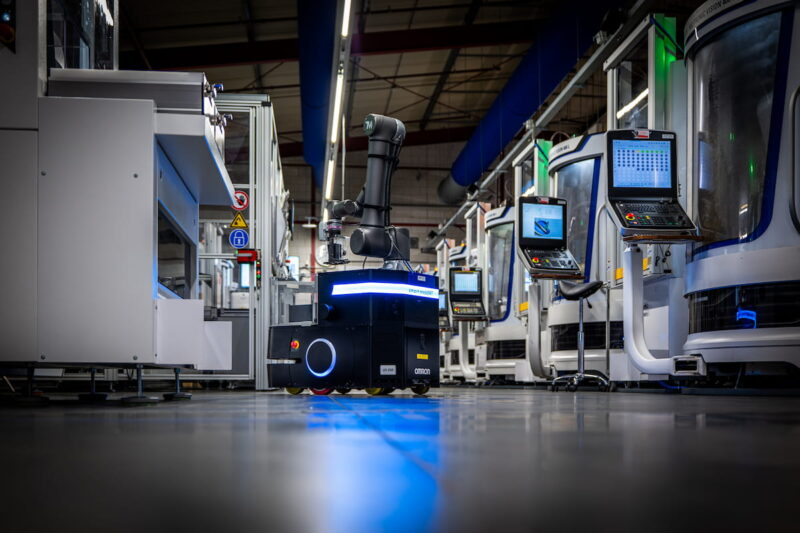

Om concurrerend te blijven in een markt waar bedrijven productie steeds vaker verplaatsen naar lagelonenlanden, zet Seco vol in op innovatie en slimme automatisering. Binnen de groep wil de vestiging in Lottum bovendien een voorbeeld zijn voor andere locaties. Met die ambitie startte Seco het Autonomous Project, gericht op het automatiseren van de materiaalverplaatsingen tussen machines. De bewerking verliep al grotendeels automatisch, maar het transport gebeurde nog handmatig. Het doel is om met hetzelfde aantal medewerkers meer en efficiënter te produceren. “Het gaat niet om mensen vervangen,” legt Johan van der Sterren, Digital Solution Engineer bij Seco, uit. “We willen juíst slimmer werken met de mensen die we hebben.”

De missing link tussen machines en data

Hoewel Seco veel technische kennis in huis heeft, bleek de koppeling tussen fysieke machines en digitale informatiesystemen een uitdaging. De behoefte ontstond om een partij in te schakelen die ervaring heeft met dit soort digitaliserings- en integratievraagstukken, zodat de juiste keuzes vanaf het begin goed werden gemaakt. “We zochten iemand die niet alleen technisch kon meedenken, maar ook het totaal kon overzien,” zegt Johan. “Iemand die begrijpt hoe de fabriek werkt, maar ook de vertaalslag kan maken naar data, software en IT-infrastructuur.”

Via hun netwerk kwam Seco uit bij Nexpact. “Vanaf het eerste gesprek was duidelijk dat ze de kennis hadden die we zochten,” vertelt Johan. “Ze denken niet vanuit een theoretisch rapport, maar vanuit de praktijk. Ze willen begrijpen wat er speelt en helpen het op te lossen.” Nexpact werd vervolgens betrokken als IT/OT-specialist: de brug tussen de techniek (machines en robots) en de IT-omgeving met data, ERP en software. Hun taak was om de digitale informatiestromen te ontwerpen om de automatisering te ondersteunen.

“Ze denken niet vanuit een theoretisch rapport, maar vanuit de praktijk. Ze willen écht begrijpen wat er speelt en helpen het op te lossen.”

Van proof of concept naar schaalbare oplossing

Toen Nexpact instapte, was het project al op weg: de eerste robot reed, machines waren omgebouwd, en er lag een proof of concept voor autonome productie. Maar om het systeem schaalbaar en betrouwbaar te maken, moest er nog veel gebeuren. “De handelingen waren op dat moment nog hardcoded,” legt Johan uit. “Elke stap die de robot uitvoerde, was handmatig in de software vastgelegd. Dat werkt voor kleine aantallen, maar niet voor de duizenden productvarianten die wij produceren. Nexpact hielp om dat om te zetten naar een systeem dat herkent wat er nodig is en automatisch de juiste instellingen kiest.”

Jorn van Nexpact begeleidde het project en werkte één dag per week bij Seco op locatie. Achter de schermen hield hij nauw contact met zijn collega’s om technische keuzes en vervolgstappen af te stemmen. Zo bleef de aanpak inhoudelijk sterk én praktisch uitvoerbaar. “Het was niet alsof Nexpact maar af en toe langskwam om een kijkje te nemen,” zegt Johan. “Jorn had een eigen werkplek en werkte volledig mee tussen onze mensen. Iedereen kende hem gewoon als collega.” Naast kennis bracht Nexpact structuur in een complex traject met veel betrokkenen. “We zaten in een spagaat tussen oude en nieuwe processen,” vertelt Johan. “We moesten de bestaande productie draaiende houden terwijl we het nieuwe systeem opbouwden. Nexpact ondersteunde daarin met het visualiseren van processen en waar nodig bij discussies een onafhankelijk advies te geven.

“Ik betrapte mezelf op het veelvoorkomende vooroordeel: consultants komen langs, leveren een rapport op en daarna gebeurt er eigenlijk niks. Dat was bij Nexpact totaal anders.”

Praktisch, eerlijk en betrokken

De samenwerking tussen Seco en Nexpact kenmerkte zich door openheid en pragmatisme. “Ik heb in het verleden vaker met consultants gewerkt, en ik betrapte me ook op het vooroordeel: ze komen langs, leveren een rapport op en daarna gebeurt er nog steeds niks”, vertelt Johan. “Dat was bij Nexpact totaal anders. Zij vliegen het project pragmatisch aan en gaan echt aan de slag met je probleem. Ze doken diep in onze processen, dachten actief mee en pasten zich snel aan als de situatie daarom vroeg. Jorn en Nexpact waren écht betrokken in het proces en bij ons bedrijf.”

Ook organisatorisch maakte Nexpact het verschil. Als onderdeel van Sandvik moest Seco het project steeds afstemmen met het hoofdkantoor in Zweden, waar strikte IT-regels gelden. “Dat was soms best ingewikkeld,” vertelt Johan. “Voor elke stap hadden we goedkeuring nodig, van hardware tot documentatie. Nexpact hielp ons dat proces gestructureerd aan te pakken en overzicht te houden. Dat gaf extra vertrouwen richting management en zorgde ervoor dat beslissingen sneller werden genomen.”

“Als we straks nieuwe processen gaan automatiseren, weten we Nexpact zeker weer te vinden.”

Klaar voor de volgende fase

De samenwerking tussen Seco en Nexpact verliep soepel en open, met korte lijnen, regelmatig overleg en wederzijds vertrouwen. “Eigenlijk is er niets geweest wat tegenviel,” vertelt Johan. “Vanuit beide kanten werd er snel geschakeld en waren we flexibel. Als er iets extra’s nodig was, zoals een overleg of verdieping op een technisch punt, dan was dat nooit een probleem. We spraken altijd open uit wat goed ging en wat beter kon. Dat zorgde voor duidelijkheid en vertrouwen.”

Het deel van het project waarbij Nexpact betrokken was, is inmiddels afgerond. De nieuwe informatiestructuur staat, de digitale koppelingen werken en de eerste machines draaien volledig automatisch. De fabriek is klaar voor de volgende fase: het uitbreiden van de autonome processen naar andere productielijnen. “De samenwerking met Nexpact heeft echt het verschil gemaakt,” zegt Johan. “Hun kennis en betrokkenheid hebben ons geholpen om de basis goed neer te zetten. We hebben nu een schaalbaar proof of concept en weten precies welke richting we op willen. Als we straks nieuwe processen gaan automatiseren, weten we Nexpact zeker weer te vinden.”